Einführung in die Nockenwelle

Die Nockenwelle ist ein Bauteil eines Kolbenmotors. Seine Funktion besteht darin, das Öffnen und Schließen des Ventils zu steuern. Obwohl die Drehzahl der Nockenwelle bei einem Viertaktmotor halb so hoch ist wie die der Kurbelwelle (bei einem Zweitaktmotor ist die Drehzahl der Nockenwelle gleich der Kurbelwelle), ist ihre Drehzahl in der Regel immer noch sehr hoch und Es muss viel Drehmoment aushalten. Daher stellt die Konstruktion hohe Anforderungen an die Festigkeit und Abstützung der Nockenwelle, die im Allgemeinen aus hochwertigem legiertem Stahl oder legiertem Stahl besteht. Da das Gesetz der Ventilbewegung mit der Leistung und den Arbeitseigenschaften des Motors zusammenhängt, spielt die Nockenwellenkonstruktion eine sehr wichtige Rolle im Konstruktionsprozess des Motors.

Arbeitsbedingungen und Werkstoffe der Nockenwelle

Die Nockenwelle trägt eine periodische Stoßbelastung. Die Kontaktspannung zwischen dem Nocken und dem Stößel ist sehr groß und die relative Gleitgeschwindigkeit ist ebenfalls sehr hoch, so dass die Nockenarbeitsfläche ernsthaft abgenutzt wird. Angesichts dieser Situation sollten der Nockenwellenzapfen und die Nockenarbeitsfläche eine hohe Maßhaltigkeit, eine geringe Oberflächenrauhigkeit und eine ausreichende Steifigkeit sowie eine hohe Verschleißfestigkeit und eine gute Schmierung aufweisen.

Die Nockenwelle wird normalerweise aus hochwertigem Kohlenstoffstahl oder legiertem Stahl geschmiedet und kann auch aus legiertem Gusseisen oder Sphäroguss gegossen werden. Die Arbeitsflächen von Zapfen und Nocken werden nach der Wärmebehandlung poliert.

Struktur

Der Hauptkörper der Nockenwelle ist eine zylindrische Stange, deren Länge ungefähr der der Zylinderbank entspricht. Darauf sind mehrere Nocken aufgesteckt, um das Ventil anzutreiben. Die Nockenwelle wird in der Nockenwellenlagerbohrung durch den Nockenwellenzapfen getragen, daher ist die Anzahl der Nockenwellendurchmesser ein wichtiger Faktor, der die Steifigkeit der Nockenwellenlagerung beeinflusst. Wenn die Nockenwellensteifigkeit nicht ausreicht, kommt es während des Betriebs zu einer Biegeverformung, die sich auf die Steuerzeiten der Ventile auswirkt.

Die Seite der Nocke ist eiförmig. Es ist so ausgelegt, dass ein ausreichender Einlass und Auslass des Zylinders gewährleistet ist. Darüber hinaus sollte das Ventil in Anbetracht der Haltbarkeit und Laufruhe des Motors keinen übermäßigen Einfluss aufgrund des Beschleunigungs- und Verzögerungsprozesses während des Öffnungs- und Schließvorgangs haben, da es sonst zu starkem Verschleiß des Ventils, erhöhtem Geräusch oder anderen schwerwiegenden Folgen kommt Folgen. Daher steht die Nocke in direktem Zusammenhang mit der Leistung, dem abgegebenen Drehmoment und der Laufstabilität des Motors.

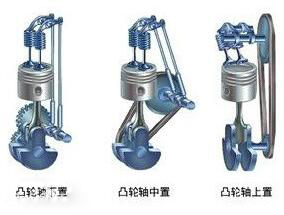

Nockenwellenposition

Es gibt drei Arten von Nockenwellenpositionen: untere, mittlere und obere. Die Nockenwelle des unteren Ventiltriebs befindet sich im Kurbelgehäuse, die Nockenwelle des mittleren Ventiltriebs befindet sich im oberen Teil des Motorkörpers und die Nockenwelle des oberen Ventiltriebs befindet sich am Zylinderkopf.

Derzeit sind die Motoren der meisten Serienfahrzeuge mit obenliegenden Nockenwellen ausgestattet. Die Hauptvorteile der obenliegenden Nockenwellenstruktur sind weniger bewegliche Teile, eine kurze Übertragungskette und eine große Steifigkeit des gesamten Mechanismus, wodurch die Nockenwelle näher am Ventil liegt und die Verschwendung von kinetischer Hin- und Herbewegungsenergie reduziert wird, die durch den großen Abstand zwischen Nockenwelle und Nockenwelle verursacht wird das Ventil. Der Motor mit obenliegender Nockenwelle hat aufgrund seines schnellen Öffnens und Schließens der Ventile eine höhere Drehzahl und eine bessere Betriebsstabilität.

Übertragung

Gängige Übertragungsmodi zwischen Nockenwelle und Kurbelwelle sind Zahnradgetriebe, Kettengetriebe und Zahnriemengetriebe. Das Getriebe zwischen der unteren Nockenwelle und der mittleren Nockenwelle und der Kurbelwelle wird hauptsächlich durch das zylindrische Steuerrad angetrieben. Im Allgemeinen wird nur ein Zahnradpaar von der Kurbelwelle zur Nockenwelle benötigt. Wenn der Durchmesser des Übertragungszahnrads zu groß ist, kann ein weiteres Zwischenzahnrad hinzugefügt werden. Um einen reibungslosen Eingriff zu gewährleisten und Arbeitsgeräusche zu reduzieren, sind die meisten Steuerzahnräder Schrägstirnräder.

Kettenantrieb ist zwischen obenliegender Nockenwelle und Kurbelwelle üblich, aber seine Zuverlässigkeit und Haltbarkeit sind nicht so gut wie der Zahnradantrieb. Zahnriemen werden häufig verwendet, um die Antriebskette bei Hochgeschwindigkeitsmotoren zu ersetzen, aber bei einigen Hochleistungsmotoren wird immer noch ein Kettenantrieb verwendet. Der Zahnriemen zeichnet sich durch geringe Geräuschentwicklung, zuverlässigen Betrieb und niedrige Kosten aus. Bei DOHC wird die Auslassnockenwelle normalerweise von der Kurbelwelle über den Zahnriemen oder die Kette angetrieben, die Einlassnockenwelle wird von der Auslassnockenwelle über die Metallkette angetrieben, oder sowohl die Einlassnockenwelle als auch die Auslassnockenwelle werden von der Kurbelwelle über den Riemen oder angetrieben Kette.

Fehler

Häufige Fehler der Nockenwelle sind anormaler Verschleiß, anormale Geräusche und Brüche. Abnormaler Verschleiß tritt normalerweise vor abnormen Geräuschen und Brüchen auf.

(1) Die Nockenwelle befindet sich fast am Ende des Motorschmiersystems, daher ist der Schmierzustand nicht optimistisch. Wenn der Ölversorgungsdruck der Ölpumpe nicht ausreicht oder der Schmierölkanal blockiert ist, kann das Schmieröl die Nockenwelle nicht erreichen oder das Anzugsmoment der Befestigungsschrauben der Lagerabdeckung ist zu groß und das Schmieröl kann nicht eindringen das Nockenwellenspiel, wird die Nockenwelle anormal verschleißen.

(2) Der anormale Verschleiß der Nockenwelle führt dazu, dass der Spalt zwischen der Nockenwelle und dem Lagersitz zunimmt, und die axiale Verschiebung tritt auf, wenn sich die Nockenwelle bewegt, was zu anormalen Geräuschen führt. Abnormaler Verschleiß führt auch dazu, dass sich der Spalt zwischen dem Antriebsnocken und dem hydraulischen Stößel vergrößert, und der Nocken kollidiert während der Montage mit dem hydraulischen Stößel, was zu ungewöhnlichen Geräuschen führt.

(3) Die Nockenwelle bricht manchmal und andere schwerwiegende Fehler. Die häufigsten Ursachen sind Brüche des hydraulischen Stößels oder starker Verschleiß, ernsthafte schlechte Schmierung, schlechte Nockenwellenqualität und Brüche des Nockenwellensteuerrads.

(4) In einigen Fällen wird der Nockenwellenausfall durch menschliche Faktoren verursacht, insbesondere wenn die Nockenwelle während der Motorwartung nicht korrekt entfernt wird. Wenn Sie beispielsweise die Nockenwellen-Lagerabdeckung entfernen, verwenden Sie einen Hammer, um hart zu klopfen, oder verwenden Sie einen Schraubendreher, um sie abzuhebeln, oder installieren Sie die Lagerabdeckung in der falschen Position, was zu einer Fehlpassung zwischen der Lagerabdeckung und dem Lagersitz führt, oder der Anzugsdrehmoment der Lagerdeckel-Befestigungsschrauben ist zu groß. Achten Sie bei der Montage des Lagerdeckels auf den Richtungspfeil und die Positionsnummer auf der Oberfläche des Lagerdeckels und ziehen Sie die Befestigungsschrauben des Lagerdeckels mit einem Drehmomentschlüssel genau nach dem vorgeschriebenen Drehmoment an.